Производства каучука и технология изготовления (видео)

Каучук — это натуральный и синтетический эластомер. Он имеет хорошую водонепроницаемость, эластичность и электроизоляционные свойства. Как видите, он имеет много положительных характеристик, которые используются в различных областях. Производство каучука в настоящее время является одним из самых востребованных видов бизнеса, так как его сейчас используют в огромных масштабах.

Производство природного каучука + видео как делают

Конечно же, какая-то доля природного каучука имеется в разнообразных растениях, но, естественно, что не во всех. Не все знают, но даже в одуванчиках имеется небольшое количество каучука, но его необходимо правильно уметь добывать.

Добываемое в растениях вещество смешивается с углеводородами и также их походными. Самое интересное, что природный каучук практически нигде не имеет возможность растворяться. Он не набухает и никак не взаимодействует с такими веществами, как бензин, ацетон, вода, спирт. Зато во время того, когда каучук находится при комнатной температуре, он начинает стареть. То есть, он сморщивается и становится совершенно не пригодным к использованию. Все происходит это, потому что, при комнатной температуре начинается присоединение к каучуку кислорода. Конечно же, при старении каучука его эластичность уменьшается и соответственно прочность его тоже становится намного меньше. А при высокой температуре (около 200 градусов) каучук начинает разлагаться. Когда он соединяется с серой или другими растворами серы, то это ему придает большую эластичность и прочность. Так как природный каучук не имеет никаких вредных веществ, его достаточно легко и быстро перерабатывают в резину. Именно из такого сырья может получиться достаточно крепкая и качественная резина, которую можно использовать в самых разнообразных сферах.

Видео:

Натуральный каучук имеет большое количество положительных характеристик, его достаточно часто используют для производства автомобильных шин. Более 60% от всего каучука используется именно в этом производстве.

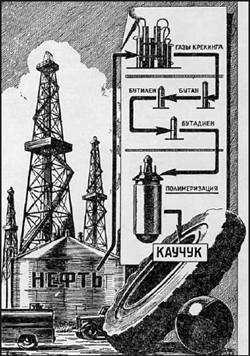

Производство синтетического каучука + видео как делают

Синтетический каучук имеет большое количество разнообразных добавок, без которых он не будет иметь все то, что необходимо для нормальной работы с ним. Синтетический каучук производят чаще всего на специализированных предприятиях или заводах, так как именно там имеется все самое необходимое для такого производства. Самый первый каучук произвели достаточно давно.

Для производства каучука использовали полибутадиен. Сначала всем людям казалось, что он замечательный и подходит для использования. Но, через время было замечено, что данный вид имеет слишком низкие механические свойства. Для использования, причем длительного использования он совершенно не подходит. Конечно же, что синтетический каучук делается только из химических материалов, так как получить качественный материал только из безвредных материалов совершенно невозможно.

Синтетический каучук пользуется большой популярностью, и естественно, что его производство пользуется популярностью. Это все связано с тем, что производство синтетического осуществляется намного быстрее, чем природного каучука. Так как для синтетического вида используется большое количество техники и разнообразных технологий, которые упрощают все производство.

Подробное видео как делают синтетический:

Имеется большое количество разнообразных каучуков, но это касается только его химического состава. Достаточно часто любой вид каучука используется в основном в автомобильной промышленности. Так как там он пользуется популярностью. Из него очень легко произвести отличную шину для автомобиля. Каучук, как сказано ранее, совершенно неприхотливый материал, который может выдержать любое внешнее воздействие. Также его можно использовать для производства различных резиновых медицинских препаратов. Как видите, любой каучук считается совершенно безвредным.

Загрузка…moybiznes.org

| Путь по сайту: Главная / Торговая площадка / МИНИ-ЗАВОДЫ / Автопокрышки и старая резина, переработка / Использование полученной крошки и пудры / Вспененный каучук / Вспененный каучук. Линия по производству ЦЕНА ПРОДУКЦИИ

© Авторское право принадлежит «Мега Пауэр Гонконг Груп Лимитед». | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

asia-business.ru

Производство синтетического каучука. Практическая химия

13.02.2019

Месторождение нефти — это источник не только «чёрного золота», но и многочисленных побочных продуктов — ПНГ, в частности. И вместо того, чтобы сжигать его на факелах, загрязняя атмосферу, этот газ можно пустить в дело. Как это происходит при производстве каучука, мы увидели своими глазами, взглянув на работу Красноярского завода.

Промышленные предприятия СИБУРа, одним из которых является Красноярский завод синтетического каучука (КЗСК), перерабатывают попутный нефтяной газ(ПНГ) в различную продукцию.

Мы увидели, как на свет появляются каучуки спецназначения. Производство, хоть и нефтехимическое, к природе относится очень деликатно.

Компания из земли ничего не берёт. Перерабатывает тот попутный газ, который нефтяники раньше просто уничтожали. И делает из него массу полезных вещей.

Нам помогал

Александр Берестюк, специалист с 15-летним опытом работы, прошёл путь от аппаратчика полимеризации до ведущего инженера-технолога технологического отдела КЗСК

Производство каучука в России

«Можно сказать, что на предприятиях СИБУРа лежит ответственность. Ведь мы выполняем экологическую миссию, превращая попутный газ в самые разнообразные продукты. На КЗСК — это бутадиен-нитрильный каучук.

Резинотехнические изделия на его основе устойчивы к работе в агрессивной среде и применяются в разных отраслях: авиастроении, тракторостроении, машиностроении, кабельной промышленности. БНК используют в изделиях из поливинилхлорида, АБС-пластиков и других полимерных материалов.

Применяют для изготовления уплотнительных элементов, упаковочных материалов и многого другого», — говорит наш экскурсовод — ведущий инженер-технолог технического отдела завода Александр Берестюк.

Но перед тем как попасть к потребителю, в процессе производства каучука проходит ряд превращений, которые нам удалось увидеть на предприятии.

Стартом, то есть сырьём для данного производства являются бутадиен и нитрил-акриловая кислота. Поступает оно по железнодорожной ветке — на сливо-наливную эстакаду в цистернах и танк-контейнерах. Нитрил-акриловая кислота помещается в специальные ёмкости для хранения, которые стоят в ряд неподалёку от эстакады. В нескольких метрах от них ёмкости с бутадиеном.

Бутадиен в Красноярске «родственный»: его поставляют с тобольского производственного предприятия СИБУРа.

«Мы являемся частью интегрированной компании: СИБУР осуществляет цикл переработки — от попутного нефтяного газа до продукции последующих переделов.

Получается цепочка: у нефтедобытчиков приобретают ПНГ, на газоперерабатывающих заводах АО «СибурТюменьГаза» из него извлекают ШФЛУ — которая поступает на переработку в Тобольск.

Из ШЛФУ получают различные продукты, в том числе и бутадиен, который поставляют на производство синтетических каучуков — нам или на заводы в Воронеже и Тольятти. У каждого своя специализация.

Между прочим, первое производство бутадиен-нитрильных каучуков открылось именно в Красноярске. За годы работы предприятие освоило выпуск свыше 85 марок каучуков», — описывает часть упомянутой цепочки Александр Берестюк.

В это время на сливо-наливной эстакаде началось движение — пришла новая партия бутадиена. Надо сказать, что завод изначально проектировался с умом и с большими перспективами. Место выбрано очень удачно: рядом железная дорога, а также ТЭЦ — поставляющий необходимые энергоресурсы.

Мы поинтересовались, насколько энергоёмким является каучуковое производство — не зря ведь сформировано такое соседство. Оказалось, достаточно.

Однако мир не стоит на месте, технологии совершенствуются, и на каждом этапе наш провожатый рассказывал о новых и модернизированных установках, которые позволяют сократить потребление энергии и пара.

Совершенствование производства также помогает наращивать объёмы: в прошлом году завод выпустил 43 300 тонн каучука, в планах на этот — уже 46 000 тонн. Именно такова сегодня разрешенная мощность завода, которая со временем планомерно увеличивается.

Невидимые превращения

А мы тем временем переместились на следующий производственный участок — на установку полимеризации, где углеводородная шихта смешивается с водной фазой и направляется в реакторы для проведения процесса полимеризации.

Нам объяснили, что водная фаза, условно говоря, раствор мыла, в котором дополнительно присутствуют необходимые для синтеза компоненты.

При смешении получают эмульсию, которая подаётся в батарею полимеризации. Сюда же подают раствор инициатора. В результате эмульсия постепенно превращается в латекс — мельчайшие частицы бутадиен-нитрильного каучука, которые распределены в водной среде и застабилизированы эмульгатором.

Впрочем, всех этих чудес мы не увидели: выглядит отделение полимеризации как помещение, от пола до потолка заполненное переплетающимися трубами — разных диаметров и с разномастной запорной арматурой. Разве что таблички с названием компонентов выдают химическое производство.

Латекс, после удаления непрореагировавших мономеров на стадии дегазации, подаётся в накопительные ёмкости, где усредняется, и из него формируется партия с требуемыми показателями качества.

В лаборатории специалисты проводят необходимые анализы, и, если всё в порядке, партия латекса подается на следующую ступень — стадию выделения.

Всё ближе к каучуку

В народе аппарат, куда поступает полученный на предыдущей стадии латекс, называют «гитарой» — профессионалы зовут его системой струйных аппаратов переменного сечения.

Сюда же подаётся коагулянт — вещество, которое выделяет каучук из латекса.

Чуть позже, уже в лаборатории, Александр Берестюк показал процесс в миниатюре: добавил раствор коагулянта в латекс, и из двух жидкостей — прозрачной и молочно-белой — получился кусочек каучука. На производстве все выглядит примерно также, только в масштабе и при участии профильного оборудования.

Выделение каучука из латекста. производственный процесс «в миниатюре»После процесса коагуляции мокрый каучук разбивают на крошку, которая поступает на вибросито.

Здесь происходит первичное отделение влаги, потом крошку каучука промывают и подают на следующее вибросито. Здесь уже практически готовый продукт — можно даже потрогать.

Мы подержали его на ладони и удивились, насколько белые комочки (мягкая розоватая стружка) не похожи на готовые изделия РТИ.

Хотя каучук и прошёл вибросита, он по-прежнему остаётся влажным. Поэтому нужен экспеллер — отжимная машина.

«Конструкция напоминает большую мясорубку. Цилиндрический корпус, шнек, пластина с отверстиями. Только в мясорубке нож находится внутри, а у нас снаружи, чтобы срезать крошку каучука. Далее она падает вниз, а там — ещё один экспеллер», — показывает Александр Берестюк.

На вибросите влажность материала — порядка 70-80%. После первого экспеллера — это уже 10%, после второго — не более 5%.

Наш провожатый объяснил: если каучук не отжимать, придётся сушить его 7-10 часов, да и сушилку делать в несколько километров длиной. А так это только 30 минут и несколько метров просушки.

Да, сушилка — следующий пункт в путешествии каучука. С помощью виброраспределителя его равномерно распределяют по конвейеру сушилки, и сплошной ковёр из каучуковой крошки отправляется в камеру в виде коридора, где сушится горячим воздухом. На выходе мягкая розоватая стружка — не более 0,5% влажности. Далее виброподъёмник и пресса, где формируется готовый брикет массой 30+/- 0,5 кг.

Трубопроводы для транспортировки сырья выполнены из обычной, так называемой «чёрной» стали. А вот в цехе полимеризации уже используется сталь нержавеющая: латекс обладает высокой адгезией, образует полимерные отложения, которые приходится очищать — с трубами из «нержавейки» это делать проще.

«После прессования брикет проходит через металлодетектор, чтобы наверняка установить, что посторонних металлических включений в материале нет, далее через конвейерные весы каучук идёт на стадию упаковки в полиэтиленовую пленку и маркируется», — описывает последние штрихи Александр Берестюк.

И вот, наконец, мы видим то, ради чего было организовано вся эта многоумная конструкция: брикеты готового каучука укладывают в контейнеры.

«Потрогайте! — смеясь, говорят работники. — Свежий, ещё тёплый!».

Контейнеры отправляют на склад, а оттуда каучук расходится на заводы РТИ в 35 странах мира.

Золотые руки и головы

Можно подумать, что на производстве с таким количеством этапов работает целый город. Сотрудников на заводе действительно немало — 390 человек. Однако в цехах фактически безлюдно — где-то и вовсе пусто.

Производство максимально автоматизировано, так что рабочие только контролируют процесс его работы — по большей части, удалённо.

Именно поэтому в нашем рассказе так много возвратных глаголов: никто не промывает каучук и не добавляет ингредиенты: все именно промывается и смешивается — словно бы самостоятельно.

Пока мы находились в отделении полимеризации, Александр Берестюк обратил наше внимание на возможности автоматического регулирования.

«Здесь, в цехе, находится расходомер, информация поступает на АСУ ТП, сопоставляется с теми параметрами, которые задал аппаратчик полимеризации или начальник смены.

Если значение больше или меньше, АСУ ТП изменяет его — с помощью регулирующего клапана».

Последние и первые

Постановление правительства о строительстве на территории Красноярска Завода синтетического каучука подписали в 1947 году.

Начали строительство уже через два года, а в 1952 году выпустили первый рулон — тогда продукция ещё выпускалась в рулонах — альфаметилстирольного каучука.

Это был материал спецназначения — шёл на нужды оборонной промышленности. На тот момент завод являлся частью так называемого «золотого кольца химпрома» — промышленного комплекса, предприятия которого работали в цепочке.

Но, когда единая система управления заводами исчезла, рухнуло и «золотое кольцо».

Завод синтетического каучука остался последним из большой семьи. В самые тяжёлые годы объёмы производства падали до самых низов, но предприятие держалось.

В 2001-м завод приобрела нефтехимическая компания СИБУР — сначала 95%, а позже и все 100%. Так что сегодня КЗСК стал частью другой команды — первого игрока этого рынка.

Для этого на заводе функционируют несколько щитов управления. В ответ на наш наивный вопрос о том, как же можно что-то увидеть в этих пересекающихся графиках, таблицах и диаграммах, представители дежурной смены только улыбнулись.

Они охотно начали рассказывать: вот, видите, здесь отображается работа всей установки полимеризации. Все значения в рамках установленных границ.

Если же что-то пойдёт не так, система сигнализирует: сначала сработает предупредительная сигнализация (то есть ничего критичного, но меры уже следует принять), а в случае форс-мажора — остановка, клапаны закрываются, оборудование перестаёт работать.

Контроль параметров производства осуществляется прямо со щита управления«У нас есть специальный документ — План мероприятий по ликвидации аварийных ситуаций, где прописаны действия персонала в любых производственных ситуациях.

Частичное регулирование происходит прямо отсюда — со щита, если же необходим останов, то лучше закрыть клапан вручную — так безопаснее. Но в любом случае это очень оперативный процесс», — объяснили специалисты.

И ещё один шаг

На этапе создания брикетов основная работа каучукового завода завершается. А для самого бутадиен-нитрильного каучука всё только начинается. Дело в том, что этот материал характеризуется повышенной масло- и бензостойкостью.

Соответственно, продукция из него востребована там, где резинотехническим(РТИ) деталям придётся контактировать с нефтепродуктами — топливом, маслами. То есть ключевыми потребителями являются автопром и «нефтянка».

На самом предприятии РТИ не выпускают, однако в лаборатории налажено «производство в миниатюре»: создаются тестовые образцы итоговой продукции, чтобы была возможность оценить её свойства с точки зрения потребителей.

Рынок подтянется!

Специалисты завода синтетического каучука подтвердили традиционное мнение аналитиков о том, что рынок потребления нефтехимии в России является ограниченным, но только в сравнении с потреблением в более развитых экономиках на душу населения.

При этом в определенном смысле предложение может стимулировать и спрос.

Когда появляется доступный отечественный продукт в большом объеме, то у переработчиков больше стимулов расширять свои производства.

К тому же, есть ещё и ниша замещения импорта. Да и сама продукция совершенствуется, и сегодня, например, полимеры, уже используют там, где раньше работали металл и другие материалы.

То же касается и синтетических каучуков. Этот рынок в мире растет на 3% ежегодно, спрос на бутадиен-нитрильный каучук гораздо выше.

Даже демографическая ситуация и уровень доходов населения косвенно влияют на него.

Понадобился, скажем, семье не один автомобиль, а два. А автопром — один из главных потребителей красноярского синтетического каучука.

Кроме того, современные технологии позволяют создавать новые продукты, с новыми качественными характеристиками. За последние несколько лет КЗСК освоил выпуск многих современных марок продукции, что открыло для завода перспективы роста на рынках Европы, Азии и, конечно же, России.

Специалисты лаборатории завода осуществляют входной контроль сырья, анализируют качество промежуточной и готовой продукции

Синтетический каучук, как уже упоминалось, — светлый и достаточно мягкий материал, его легко можно порвать руками, РТИ же, как все знают, чёрные, жесткие, эластичные.

«В лаборатории мы готовим стандартную резиновую смесь. В рецепт для прочности добавляется технический углерод, он же и даёт черный цвет конечному изделию.

Также добавляется сера — вулканизующий агент, другие компоненты, необходимые для процесса вулканизации.

Резиновую смесь готовят на лабораторных вальцах.

Работают они так: два валка вращаются в разные стороны, при этом у них разная скорость вращения. За счёт чего все необходимые компоненты легко вводятся в каучук.

Далее, так называемая сырая резина помещается в пресс-форму, а пресс-форма — в вулканизационный пресс, где происходит процесс вулканизации при сжатии нагретых до 150 градусов плит пресса при определённом времени. Получается вулканизат», — демонстрирует процесс наш экскурсовод.

Из полученного материала вырубается образец установленной формы — похожий на двухлопастное весло. Его нужно протестировать на прочность и эластичность: для этого образец прямо при нас заправляют в специальный прибор — тензометр и начинают растягивать с определённой скоростью.

Кто бы мог подумать, что жёсткая на вид резина способна так заметно растягиваться, а после возвращаться в исходную форму.

Нам объяснили: по техническим условиям на готовую продукцию тестируемых образец должен выдерживать нагрузку не менее 250 кгс/см2 и растягиваться на 450%. Усилием машины образец, наконец, удаётся разорвать. Миссия выполнена: нормативам продукция соответствует.

На производстве побывала Анна Кучумова

Фото: Евгений Ошкин

dprom.online

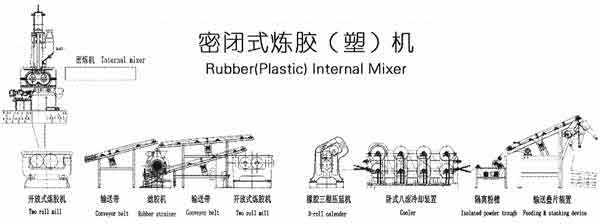

мини-Линия по изготовлению Вспененного Каучука.

Компания «Энергопромсервис-Инжиниринг» – официальный и эксклюзивный представитель иностранной компании, для которой оборудование для производства каучука является основным видом деятельности. Anderson International Corp. – компания, которая с 1888 года производит технологическое оборудование для производства каучука. Свою продукцию компания поставляет в 90 стран мира. Компания еще в 1900 году стала создателем экспеллеров, предназначенных для того, чтобы производить непрерывную механическую экстракцию «зеленой» нефти. Компания – ведущий производитель оборудования, используемого для подготовки семян с высоким и низким содержанием масла.

Компания выпускает оборудование, способное достичь самых высоких показателей рентабельности, производительности и эффективности. Детали станков подобраны идеально, это наиболее необходимое звено при достижении данной цели. Компания занимается производством оборудования, предназначенного для того, чтобы обрабатывать полимеры синтетического каучука, овощи и маслосодержащие семена, животные корма, мясные субпродукты.

Компания занимается производством оборудования для сушки и дегидратации. В течение 60 лет компания предлагает своим клиентам проектные схемы, планировки размещения оборудования, научно-исследовательские разработки. Данная компания занимается проведением шеф-монтажных, пуско-наладочных работ, а также она занимается обучением персонала и всем, что необходимо, чтобы система работала эффективно. Компания занимается подборкой уже работающих установок или отдельных узлов оборудования. Также она изготавливает системы под ключ согласно требованиям заказчиков. Для оборудования своих клиентов компания способна предоставить самые передовые системы технологического контроля. Anderson является компанией, которая много внимания уделяет инжинирингу. В составе команды много менеджеров проектов, инженеров-проектировщиков, инженеров-технологов и инженеров-конструкторов.

Просмотров: 2098

Рубрика: производственное оборудование

Самые интересные статьи по данной теме:

Идеи для Мини-бизнеса: Машины по изготовлению сеток пластиковых, мини-Оборудование для производства пластиковой сетки

Оборудование для производства пластиковой сетки предназначается для того, чтобы производить двухосноориентированную сетку из полипропилена, полиэтилена или их смеси. Эти сетки испо…

promsait.com

Производство каучука — Бизнес идеи 2019

Каучук — это натуральный и синтетический эластомер. Он имеет хорошую водонепроницаемость, эластичность и электроизоляционные свойства. Как видите, он имеет много положительных характеристик, которые используются в различных областях. Производство каучука в настоящее время, это один из самых востребованных видов бизнеса, так как его сейчас используют в огромных масштабах.

Содержание

- 1 Производство природного каучука

- 2 Производство синтетического каучука

Производство природного каучука

Конечно же, какая-то доля природного каучука имеется в разнообразных растениях, но, естественно, что не во всех. Не все знают, но даже в одуванчиках имеется небольшое количество каучука, конечно же, его необходимо правильно уметь добывать. Добываемое в растениях вещество смешивается с углеводородами и также их походными. Самое интересное, что природный каучук практически нигде не имеет возможность растворяться. Он не набухает и никак не взаимодействует с такими веществами, как бензин, ацетон, вода, спирт. Зато во время того, когда каучук находится при комнатной температуре, он начинает стареть. То есть, он сморщивается и становится совершенно не пригодным к использованию. Все происходит это, потому что, при комнатной температуре начинается присоединение к каучуку кислорода. Конечно же, при старении каучука его эластичность уменьшается и соответственно прочность его тоже становится намного меньше.

А при высокой температуре (около 200 градусов) каучук начинает разлагаться. Когда он соединяется с серой или другими растворами серы, то это ему придает большую эластичность и прочность. Так как природный каучук не имеет никаких вредных веществ, его достаточно легко и быстро перерабатывают в резину. Именно из такого сырья может получиться достаточно крепкая и качественная резина, которую можно использовать в самых разнообразных сферах. Производство каучука данного типа практически не осуществляется, так как он существует в природе, правда, не в совсем готовом виде. Поэтому он проходит всего, несколько этапов, которые помогают сделать его совершенно спокойным ко всем разнообразным воздействиям. В сыром виде каучук можно найти достаточно редко и то, в небольшом количестве. В сыром виде достаточно часто принимают за резиновый клей. Помимо того, что его так называют, он еще таковым и есть. Так как натуральный каучук имеет большое количество положительных характеристик, его достаточно часто используют для производства автомобильных шин. Более шестидесяти процентов от всего каучука используется именно в этом производстве.

Производство синтетического каучука

Синтетический каучук имеет большое количество разнообразных добавок, без которых он не будет иметь все то, что необходимо для нормальной работы с ним. Синтетический каучук производят чаще всего на специализированных предприятиях или заводах, так как именно там имеется все самое необходимое для такого производства. Самый первый каучук произвели достаточно давно.

Читают сейчас:

Для производства каучука использовали полибутадиен. Сначала всем людям казалось, что он замечательный и подходит для использования. Но, через время было замечено, что данный вид имеет слишком низкие механические свойства. Для использования, причем длительного использования он совершенно не подходит. Конечно же, что синтетический каучук делается только из химических материалов, так как получить качественный материал только из безвредных материалов совершенно невозможно.

Синтетический каучук пользуется большой популярностью, и естественно, что его производство пользуется популярностью. Это все связано с тем, что производство синтетического осуществляется намного быстрее, чем природного каучука. Так как для синтетического вида используется большое количество техники и разнообразных технологий, которые упрощают все производство.

Подробное видео как делают синтетический:

Имеется большое количество разнообразных каучуков, но это касается только его химического состава. Достаточно часто любой вид каучука используется в основном в автомобильной промышленности. Так как там он пользуется популярностью. Из него очень легко произвести отличную шину для автомобиля. Каучук, как сказано ранее, совершенно неприхотливый материал, который может выдержать любое внешнее воздействие. Также его можно использовать для производства различных резиновых медицинских препаратов. Как видите, любой каучук считается совершенно безвредным.

inask.ru

Синтетический каучук: производство, свойства, применение, виды

Бурное развитие мировой автомобильной промышленности, авиации, военной техники привело к тому, что каучука добываемого в природе и предназначенного для производства резины, стало катастрофически не хватать. Плантации, разбросанные по всему миру стали не в состоянии обеспечить потребности промышленности. И тогда, во многом благодаря российским ученым на рынок вышел синтетический каучук.

История синтетического каучука

История синтетического каучукаВведение

На самом деле, к промышленному производству синтетического сырья ученые и производственники шли порядка ста лет. Каучук был синтезирован во второй половине XIX века. Но технология производства, необходимое оборудование разработали только в ХХ веке. Все необходимое для производства синтетического каучука было представлено С.В. Лебедевым, российским ученым.

С тех пор, ученые – химики, производственники приложили немало сил для совершенствования этого сырья, разработки новых марок этого сырья и пр.

Виды синтетических каучуков

За время с момента организации промышленного производства синтетического каучука прошло почти сто лет. И специалисты в области органической химии за это время разработали и внедрили в производство большое количество видов этого сырья. Ниже приведен небольшой список.

Виды синтетического каучука

Виды синтетического каучука

Каучук бутадиеновый – основная область его применения это производство шин и камер. Параметры этой продукции выполненной из бутадиенового сырья существенно выше чем изделий этого класса но изготовленных из природного (натурального) качества. Кроме автомобильной промышленности бутадиеновый каучук применяют для производства химически стойкой резины и эбонита.

Бутилкаучук обладает уникальной способностью по удержанию воздуха. Именно это обеспечило его преимущества перед другими материалами при изготовлении покрышек, камер, диафрагм и пр. На основании многократных испытаний, проводимых на заводах по производству покрышек и можно утверждать, что камеры, изготовленные из этого сорта синтетического каучука, удерживают давление воздуха в 8 – 10 раз больше, чем аналогичные изделия, выполненные из природного каучука. Бутилкаучук отличается от природного еще и тем, что стойко воспринимает воздействие озона, не реагирует на действие к маслам разного типа (животному, растительному), но вместе с тем, этот материал необходимо оградить от контактов с минеральными маслами.

Если сравнивать параметры прочности, то натуральный продукт выигрывает с существенным отрывом. Между тем, этот материал обладает низкой скоростью вулканизации, плохая адгезия к металлическим поверхностям. Быстрое нагревание при знакопеременных деформациях и в довершение, низкая эластичность при нормальной температуре и влажности.

Полихлоропреновый каучук или хлоропреновый, как иногда его называют, поставляется потребителю в виде светло-желтой массы. К основным свойствам этого материала можно отнести:

- стойкость к воздействию огня;

- адгезия к тканям, металлу и многим другим материалам;

- невосприимчивость к действию озона, атмосферных явлений, в частности, к низким температурам.

Хлоропреновый каучук под воздействием растяжения кристаллизуется. Это его свойство, позволяет резинам, произведенным на его основе показывать высокие прочностные характеристики.

Предприятие химического производства каучука

Предприятия химической промышленности выпускают множество типов синтетических каучуков, причем некоторые из них превосходят натуральные. Широкое применение получили так называемые сополимерные соединения, получение при совместной реакции бутадиена и с ненасыщенными соединениями, например, такими как стирольный каучук СКС.

Ведя речь о сырье искусственного происхождения нельзя забывать и таком веществе как латекс синтетический. Это, по сути, раствор искусственного каучука и других полимерных веществ, например, полистирола.

Латексы синтетические применяют для изготовления клеев, водоэмульсионных красок. Их применяют и в строительстве при создании полимербетона.

Формула строения

Каждый вид синтетического каучука имеет свою химическую формулу

Молекулы изопрена Ch3=C(Ch4)-CH=Ch3 2-метилбутадиен-1,3;

бутадиеновый Ch3=CH-CH=Ch3 бутадиен-1,3;

дивиниловый Ch3=CH-CH=Ch3 бутадиен-1,3

Хлоропреновый Ch3=C(Cl)-CH=Ch3 2-хлорбутадиен-1,3

Бутадиен-стирольный состоит из молекул Ch3=CH-CH=Ch3 бутадиен-1,3 и C6H5- CH=Ch3 стирол

Свойства и применение

Свойства синтетического каучука во многом превышают основные параметры натурального продукта. Так, его плотность меньше плотности воды и поэтому он спокойно плавает.

Химические свойства синтетического каучука позволяют ему не растворяться в воде, именно это позволяет его использовать для изготовления покрытий не проницаемых для воды. Это свойство позволяет их использовать для шитья одежды, спортивного инвентаря и пр. Такие вещества как бензин, бензол растворяют каучуки. Это свойство позволяет их применять для производства клеевых составов. Каучук – это диэлектрик, которые широко применяют для создания изоляторов силового и слаботочного оборудования. Каучуки обладают гибкостью, прочностью, и повышенной стойкость к истиранию. Кроме этого каучуки сохраняют свои свойства при циклических деформациях.

Применение синтетического каучука

Синтетические каучуки подразделяют на общие и специальные. К общим относят:

- изопреновые;

- бутадиен-стирольные и пр.

Их основные свойства – морозостойкость, высокая износостойкость. Кроме этого они обладают высокой масло бензо- и озоностойкостью.

Бутадиеновые каучуки(ПБ), иногда их называют дивиниловыми, относят к материалам общего назначения. Их применяют для изготовления проекторных и обкладочных резин для шин (каркаса, боковины и пр.). Этот материал применяют для производства материалов, применяемых в кабельной промышленности, инструмента для абразивной обработки металла и других материалов, антифрикционных изделий.

Сырье на основании этилен — пропилена используют для создания ударопрочных полимеров, шин для велосипедов, тканей с водоотталкивающими свойствами, конвейерных лент для работы в термически сложных условиях.

Фторокремнийорганические каучуки (фторсиликоны или фторкаучки). Особенностью этих материалов – это сочетание стойкости к действию температуры, как низкой, так и высокой и различным агрессивным средам. Кроме того, сырье этого класса отличается стойкостью к истиранию, воздействию открытого пламени. Он не пропускает газы. Его диэлектрические свойства позволяют его применять для создания изоляции, как для силовых кабелей, так и слаботочной аппаратуры. Это сырье применяют для производства материалов, применяемых для гумирования емкостей, предназначенных для транспортировки агрессивных веществ.

Еще одно важное свойство этих материалов – стойкость к радиации.

Отличия искусственного материала от природного заключаются в том, что при получении синтетического сырья применяют множество сополимеров и химических элементов, которые добавляют новые характеристики этому материалу.

Устойчивый спрос на синтетический каучук привел к появлению целой отрасли, которая задействована на производстве этого сырья. На рынке этого сырья отмечается постоянный рост спроса на эту продукцию. Лидером по потреблению синтетического сырья можно считать самую динамично, развивающуюся экономику мира – китайскую. Динамика рынка показывает, что после кризисных явлений 2008 – 2009 года, и падения спроса на эту продукцию в пределах 4%, на сегодня прирост сбыта составляет до 7%, от прошлогоднего уровня.

Среди стран, которые лидируют по производству синтетического сырья надо назвать КНР, РФ, США и ряд других.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

оборудование и технология. Из чего делают резину :: BusinessMan.ru

Резиновые материалы и комбинированные резинотехнические изделия невозможно заменить другой продукцией. Уникальное сочетание характеристик и эксплуатационных качеств позволяет использовать такие материалы в сложных рабочих процессах, дополняя устройство машин, станков, приборов и строительных конструкций. Современное производство резины заметно продвинулось технологически, что отразилось и на качестве выпускаемой продукции. Технологи стремятся повышать долговечность, прочность и стойкость изделий к воздействию сторонних факторов.

Из какого сырья делают резину?

Большая часть резиновых материалов получается в результате промышленной обработки синтетических и натуральных каучуковых смесей. Достигается эта обработка посредством сшивки каучуковых молекул химическими связями. Последнее время используется порошкообразное сырье для производства резины, характеристики которого специально рассчитаны на образование литьевых форм. Это готовые композиции на базе жидкого каучука, из которых в том числе выпускают эбонитовые изделия. Сам процесс вулканизации не обходится без специальных активаторов или агентов – это химические вещества, способствующие сохранению оптимальных рабочих качеств смеси. Обычно для данной задачи используют серу. Это компоненты, составляющие основу набора, требуемого для изготовления резины. Но, в зависимости от требуемых эксплуатационных качеств и назначения продукта, технологи вводят производственные этапы, на которых структура изделия обогащается и модифицирующими элементами.

Добавки для модификации резиновых смесей

В процессе изготовления резиновая смесь может наполняться ускорителями, активаторами, агентами вулканизации, смягчителями и другими компонентами. Поэтому вопрос о том, из чего делают резину, в немалой степени определяется вспомогательными добавками. Например, для сохранения структуры материала используют регенераты. С помощью данного наполнителя резиновый продукт может подвергаться вторичной вулканизации. Немалая часть модификаторов не оказывает влияния на конечные технико-эксплуатационные свойства, но играет существенную роль непосредственно в процессе изготовления. Тот же процесс вулканизации корректируют ускорители и замедлители химических реакций.

Отдельную группу добавок представляют пластификаторы, то есть смягчители. Их используют для понижения температуры при вулканизации и диспергирования других ингредиентов состава. И здесь может возникнуть другой вопрос – насколько добавки и сам каучук влияют на химическую безопасность формируемой смеси? То есть из чего делают резину с точки зрения экологической чистоты? Отчасти это действительно опасные для здоровья смеси, которые включают ту же серу, битумы и дибутилфталаты, стеариновые кислоты и т. д. Но часть ингредиентов представляют натуральные вещества – природные смолы, тот же каучук, растительные масла и восковые компоненты. Другое дело, что в разных смесях соотношение вредной синтетики и натуральных ингредиентов может меняться.

Этапы процесса изготовления резиновых изделий

Промышленное изготовление резины начинается с процесса пластификации сырья, то есть каучука. На этом этапе обретается главное качество будущей резины – пластичность. Посредством механической и термической обработки каучук смягчается до определенной степени. Из полученной основы в дальнейшем будет осуществлено производство резины, но перед этим пластифицированная смесь подвергается модификации рассмотренными выше добавками. На этой стадии формируется резиновый состав, в который добавляют серу и другие активные компоненты для улучшения характеристик состава.

Важным этапом перед вулканизацией является и каландрование. По сути, это формование сырой каучуковой смеси, прошедшей обогащение добавками. Выбор способа каландрирования определяет конкретная технология. Производство резины на этом этапе может предполагать также и выполнение экструзии. Если обычное каландрование ставит целью создание простых резиновых форм, то экструзия позволяет выполнять сложные изделия в виде шлангов, кольцевых уплотнителей, протекторов для автомобильных шин и т. д.

Вулканизация как завершающий этап производства

В процессе вулканизации заготовка проходит финальную обработку, благодаря которой изделие получает достаточные для эксплуатации характеристики. Сущность операции заключается в воздействии давления и высокой температуры на модифицированную каучуковую смесь, заключенную в металлическую форму. Сами формы устанавливаются в специальной автоклаве, подключенной к паровому нагревателю. В некоторых сферах производство резины может предусматривать и заливку горячей воды, которая стимулирует процесс распределения давления через текучую среду. Современные предприятия также стремятся к автоматизации этого этапа. Появляются все новые пресс-формы, которые взаимодействуют с подающими пар и воду форсунками на основе компьютерных программ.

Как производятся резинотехнические изделия?

Это комбинированные изделия, которые получаются путем соединения тканевых материалов с каучуковой смесью. В процессе изготовления резинотехнической продукции нередко используется паронит – гибридный материал, получаемый путем соединения термостойкой резины и неорганических наполнителей. Далее заготовка проходит обработку вальцеванием и вулканизацию. Получают резинотехнические изделия и с помощью шприц-машин. В них на заготовки оказывается термическое воздействие, после чего осуществляется пропуск по профилирующей головке.

Оборудование для процессов изготовления резины

Полный производственный цикл осуществляет целая группа машин и агрегатов, выполняющих разные задачи. Один лишь процесс вулканизации обслуживают котлы, прессы, автоклавы, форматоры и другие устройства, обеспечивающие промежуточные операции. Отдельный установки применяют для пластификации – типовая машина такого типа состоит из шипованного ротора и цилиндра. Вращение роторной части производится посредством ручного привода. Не обходится производство резины без варочных камер и каландровых агрегатов, которые осуществляют раскатку каучуковых смесей и термическое воздействие.

Заключение

Процессы изготовления резиновых изделий во многом стандартизированы как в плане механической обработки, так и в части химического воздействия. Но даже при условии использования одинаковых производственных аппаратов характеристики получаемых изделий могут быть разными. Это доказывает и резина отечественного производства, предлагающая разные наборы эксплуатационных свойств. Наибольшую долю резиновой продукции в российском сегменте промышленности занимают автомобильные шины. И в этой нише особенно ярко проявляются способности технологов к гибкой модификации составов в соответствии с жесткими требованиями к конечной продукции.

businessman.ru